トップページ > 工場見学

工場見学

吉山プラスチック工業の

工場入り口には

1枚の貼り紙があります。

ひとりひとりの “プロの力” で

吉山プラスチック工業は

動いています。

工場入り口には

1枚の貼り紙があります。

ひとりひとりの “プロの力” で

吉山プラスチック工業は

動いています。

吉山プラスチック工業では工場の入り口に上記のような張り紙をしています。全てのスタッフが仕事への意識を高め、プロとしての自覚を持って仕事に取り組んでもらいたいとの、先代からの教えを今も受け継いでいます。

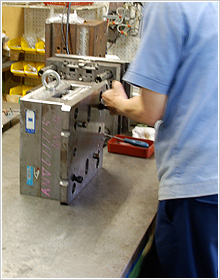

金型準備

お客様の金型を大切に扱うことが、パートナーとしての第一歩だと思っております。

世の中に全く同じ製品は1つもありません。その製品をつくる金型も世界に1つだけです。 その金型を大事に保管、管理し、メンテナンスをするのが私どもの役割で、その仕方が品質を左右すると言っても過言ではありません。お客様から預かった金型の大切に扱うことが、お客様から初めてパートナーとして認められると考えております。【金型準備の流れや説明】

①金型確認

②製品面を開き、清掃、グリスアップ等の下準備

③金型の成形機への正確な位置への取り付け

④冷却、温調が適切に行わるかの周辺機器への回路確認。

素材準備

素材の特性を常に理解し、愛情をもって材料を扱い、その良さを引き出します。

成形材料は料理で言えば、食材のようなものです。その特性を常に理解し、準備、管理をすることが重要です。愛情をもって材料を扱い、その良さを引き出し、魅力ある製品づくりをしたいと考えています。【準備の流れ及び説明】

①材料の色を承認プレートにて確認、工程において必要量を用意

②材料特性を念頭におき製品品質を考えた材料乾燥の実施

③必要に応じて、色材、添加剤の混合。

④品質の安定、を考えて追加材(スリップ材など)のブレンド。

⑤成形現場への受け渡し。

成形準備

成形現場は工業製品が生まれる場所。清潔な環境を整えることを心がけています。

成形現場は工業製品が生まれる場所。金型や製品に愛情を注ぐのはもちろん、清潔な環境を整えることを心がけています。【準備の流れ】

前の製品の材料を抜き、乾燥機周辺の清掃から始めます。材料供給部は異物等の外観不良に直接影響するので、念入りに行います。次に金型を取り付け、各シュウドウブの作動確認と通水確認を行います。金型の状態をチェックすることで未然に不具合を防ぎます。シリンダーの温度が上がったらパージをし、試作をします。取り出し機の位置合わせを行い、製品に傷がつかないことを確認します。自動成形を開始したら、条件や充填時間等のパラメーターを確認し、品質管理者に最終確認を依頼したのち、量産スタートです。

検品・検査

吉山の品質は120%安心だと言われることを目指します。

工程で作り上げた品質を保証するのが、私共の役割です。お客さまの必要とする品質を的確に理解し、問題があれば、即座に現場にフィードバックします。お客さまが満足する製品をおくりだし、吉山の品質は120%安心だと言われることを目指します。【製品検査の流れ】

①製品中の製品をタイムチェック。巡回チェックし、外観確認の実施

②承認サンプル及び検査標準書内容にて品質検査及び寸法測定の実施

③出荷基準内容にて梱包して出荷準備

弊社では成形現場で生産された製品全てを検査工程にて管理して出荷しております。

発送・納品